Intel, người khổng lồ về chip xử lý máy tính tại Santa Clara, California, bắt đầu tạo ra những bộ vi xử lý đầu tiên từ năm 1971.

Cho đến nay, trong khi thị trường PC đang lao dốc không phanh và sự chậm chân trên thị trường thiết bị di động, buộc công ty phải cắt giảm 11% lực lượng lao động của mình, thị trường máy chủ vẫn là mảnh đất màu mỡ cho Intel.

Hiện hãng đang chiếm đến 99% thị phần trên thị trường này. Bí quyết giúp Intel có được vị thế đáng kinh ngạc hiện nay rất đơn giản, đó là sản phẩm, hay chính là những con chip do công ty đã tạo ra.

Và đằng sau thành công của những con chip đó là các nhà máy mà công ty sẵn sàng bỏ bất kỳ số tiền nào để có được những nâng cấp cần thiết.

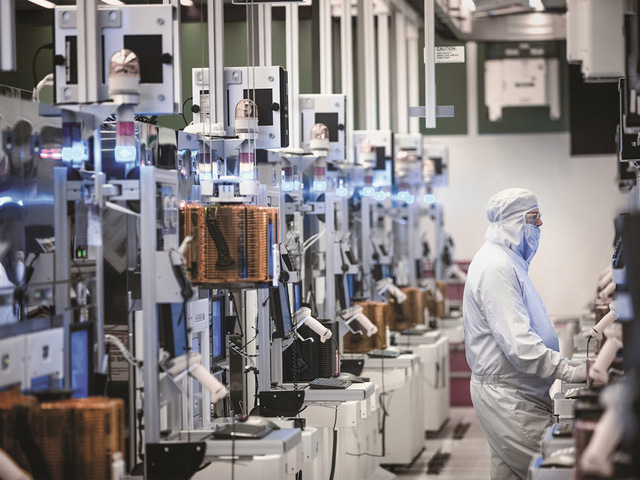

Quang cảnh nhà máy Intel tại Hillsboro, Oregon từ trên cao.

Những nhà máy đó như thánh địa của Intel do hiếm khi họ nói về chúng. Chỉ đến tháng Năm vừa rồi, khi các phóng viên của Bloomberg trở thành một trong số ít người (trong số đó có tổng thống Obama) được mời vào thăm nhà máy tại Hillsboro, Oregon, chúng ta mới có cái nhìn rõ hơn về cách Intel làm ra những sản phẩm tuyệt vời này.

Đường vào thánh địa của Intel

Trước khi bước vào trong phòng sạch của D1D, tên của nhà máy sản xuất vi xử lý tại thành phố Hillsboro, bạn phải rửa sạch tay và mặt, cũng như tống mọi thứ trong bụng ra trước.

Trong phòng sạch, sẽ không có nhà vệ sinh. Đó có lẽ cũng là nơi làm khó chị em nhất khi đồ trang điểm, nước hoa, và mỹ phẩm đều bị cấm.

Bạn được phép dùng bút để viết trong này, nhưng phải là những cây bút vô trùng đặc biệt. Nhưng giấy, vốn có thể rơi ra những hạt siêu nhỏ, bị cấm hoàn toàn.

Nếu muốn viết gì đó, bạn sẽ phải sử dụng một thứ được gọi là “vật liệu văn bản hiệu suất cao”, một loại giấy không bị rơi các chất xơ ra ngoài.

Chưa hết, sau khi đội lên đầu chiếc mũ trùm tóc, điểm đến tiếp theo của bạn là trạm thay đồ, bên trong một phòng áp suất cao ngăn cách thế giới bên ngoài với phòng sạch.

Một luồng gió cực mạnh thổi thẳng vào người bạn, sẽ loại bỏ các tạp chất như bụi, sợi xơ, lông chó mèo, hay vi khuẩn.

Tiếp theo đó bạn phải đeo hai lần găng tay, đi hai lần tất và mặc lên người bộ quần áo bảo hộ cùng một cặp kính an toàn. Nhưng không gì trong số này dùng để bảo vệ bạn, chúng dùng để bảo vệ các con chip khỏi bạn.

Những quần áo bảo hộ phải mang để được bước vào phòng sạch của Intel.

Không khí trong phòng sạch là thứ tinh khiết nhất bạn từng hít thở. Được xếp vào Class 10, nghĩa là mỗi feet khối không khí (gần 0,03 m3) trong phòng chỉ chứa chưa đến 10 hạt bụi lơ lửng, kích thước không lớn hơn 0,5 micron, bằng 1/200 đường kính sợi tóc, tương đương kích thước một vi khuẩn nhỏ.

Trong một bệnh viện đặc biệt sạch, thường sẽ có khoảng 10.000 hạt bụi với kích thước như vậy. Trong thế giới bên ngoài, con số là khoảng 3 triệu.

Phòng sạch của Intel cũng gần như im lặng, ngoại trừ tiếng ồn nhẹ phát từ “các công cụ”, cách Intel gọi các cỗ máy như chiếc máy photocopy khổng lồ giá 50 triệu USD mỗi chiếc của mình.

Được đặt trên các bệ thép gắn chặt vào khung của tòa nhà, vì vậy không có rung động nào từ các công cụ nào, hay tiếng bước chân người có thể ảnh hưởng đến những con chip trong máy.

Một số công cụ này chính xác đến nỗi sai số cho phép của chúng chỉ ở mức 0,5 nanomet, bằng chiều rộng của hai nguyên tử silicon.

Các con chip sản xuất bằng cách tạo ra các mô hình siêu nhỏ trên một đĩa silicon đường kính 12 inch (hơn 30cm) được mài nhẵn hoàn hảo.

Một phần của quá trình sản xuất sử dụng một quy trình được gọi là quang khắc bề mặt (photolithography), và phủ một lớp vật liệu siêu mỏng lên trên bề mặt đó. Những tấm silicon này được giữ trong các hộp khóa chặt, kích thước như lò vi sóng, được gọi là “foup” (Các hộp có cửa mở phía trước – front-opening unified pod).

Các hộp này sau đó sẽ được vận chuyển bằng robot - hàng trăm robot – chạy trên các đường ray dài đi đến hàng loạt các công cụ khác nhau.

Chiếc foup, hộp đựng các tấm silicon trong dây chuyền sản xuất chip.

Không khí bên trong các foup là class 1, nghĩa là nó có thể không có một hạt bụi lơ lửng nào trong đó. Định kỳ, các tấm silicon này được rửa trong một loại nước tinh khiết không thể có trong tự nhiên.

Nó tinh khiết đến nỗi chết người. Nếu bạn uống đủ lượng nước này, nó sẽ rút hết khoáng chất cần thiết ra khỏi các tế bào của cơ thể, và giết chết bạn.

Trong ba tháng tiếp theo, gấp ba lần thời gian để Boeing sản xuất ra một chiếc Dreamliner, các tấm silicon này sẽ được chuyển đổi thành các vi xử lý.

Chúng sẽ phải trải qua hơn 2.000 bước bước quang khắc, khắc axit, ghép thêm vật liệu và lại tiếp tục khắc axit.

Mỗi tấm silicon này sau đó sẽ được cắt nhỏ ra thành hàng trăm hoặc hơn các “khuôn” (các die) hay các con chip với kích thước bằng móng tay cái. Mỗi một miếng này lại được bao bọc trong một lớp vỏ bằng gốm.

Dây chuyền sản xuất chip tự động.

Nếu mọi thứ hoạt động như bình thường, không ai trong số 100.000 người làm việc tại Intel phải đụng tay vào chúng.

Kết quả của quá trình này là một phép màu cơ học: con chip Intel Xeon E5 v4, chip máy chủ mới nhất của công ty và là động cơ cho cỗ xe Internet trên thế giới.

“Nếu muốn sớm nhận phần thưởng, đừng làm nhà thiết kế chip”

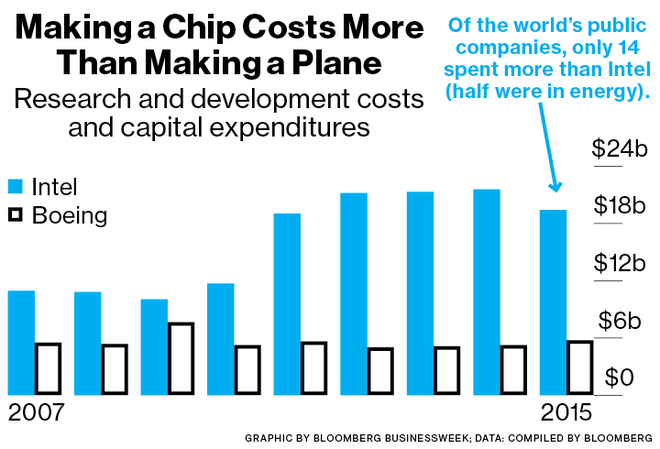

Dường như những điều mô tả ở trên là quá đơn giản cho việc sản xuất chip, một trong những ngành công nghiệp đầu tư lớn nhất nhưng cũng rủi ro nhất trên thế giới.

Theo Gartner, một nhà máy đủ khả năng sản xuất con chip E5 trên sẽ tốn ít nhất 8,5 tỷ USD tiền xây dựng, nhưng đó là chưa kể đến chi phí cho nghiên cứu phát triển (khoảng 2 tỷ USD) hay thiết kế bản vẽ mạch cho con chip cũng tiêu tốn hơn 300 triệu USD nữa.

Trong quá trình xây dựng kéo dài 5 năm này, ngay cả việc vặn vít cũng làm Intel phải chi ra hàng trăm triệu USD.

Bảng so sánh chi phí đầu tư và nghiên cứu phát triển giữa Intel và Boeing.

Một con chip E5 – với kích thước bằng một con tem thư – có giá bán lẻ khoảng 4.115 USD, năng lượng tiêu thụ trong một năm nhiều hơn khoảng 60% so với một chiếc tủ lạnh Whirlpool cỡ lớn.

Bạn sẽ sử dụng chúng mỗi khi tìm kiếm Google, gọi một chiếc Uber hay xem trực tuyến một bộ phim trên Netflix trong chiếc ô tô của bạn.

Điện toán đám mây, smartphone, những thành công của khoa học máy tính đang xoay quanh hai trụ cột chính này.

Nhưng im lìm đằng sau thành công đó là hàng ngàn máy chủ với hầu hết trong số đó được trang bị các con chip của Intel, và E5 là con chip mới nhất trong số đó.

Intel Xeon E5 - Biên giới mới cho trận chiến giữa Intel và vật lý

Con chip Xeon mới nhất này tận dụng kết quả của việc nghiên cứu bắt đầu từ những năm 1990, khi nhóm của Mark Bohr ở Oregon cố gắng giải quyết vấn đề kênh lượng tử, hay việc các electron có xu hướng nhảy qua các bóng bán dẫn nhỏ, ngay cả chúng đang ở trạng thái tắt.

Đó cũng là biên giới mới nhất cho trận chiến giữa Intel và vật lý.

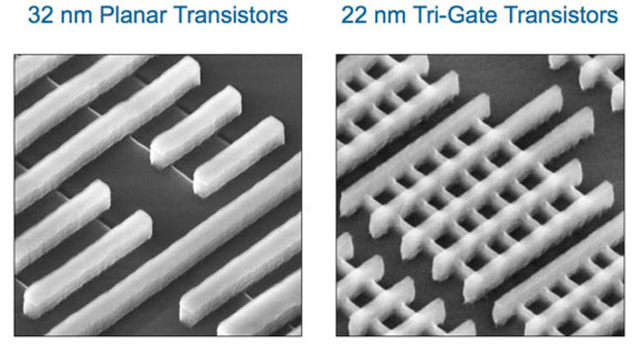

Trước đây, người ta cho rằng khi các bóng bán dẫn thu nhỏ xuống dưới 65nm, chúng sẽ dừng hoạt động.

Tuy nhiên, vào năm 2007, nhóm của Bohr đã đưa ra giải pháp, bằng cách phủ một phần các bóng bán dẫn bằng hafnium, một kim loại màu trắng bạc không có trong tự nhiên.

Và sau đó đến năm 2011, họ bắt đầu xây dựng các transitor thành những tháp nhỏ, còn được gọi là các transitor FinFET (Fin-shaped field effect transitor – các transitor hình vây cá).

“Con chip FinFET đầu tiên của chúng tôi, thay vì hẹp và phẳng, nó giống một hình thang hơn.” Ông Bohr cho biết, các con chip hình thang có nhiều không gian hơn hình chữ nhật thông thường.

So sánh giữa transitor tiến trình 32nm và tiến trình 22nm FinFET.

Nhưng thu nhỏ bóng bán dẫn mới chỉ là một phần của thách thức. Một phần còn phức tạp hơn, là các liên kết, các sợi dọc ngang giúp kết nối các bóng bán dẫn với nhau.

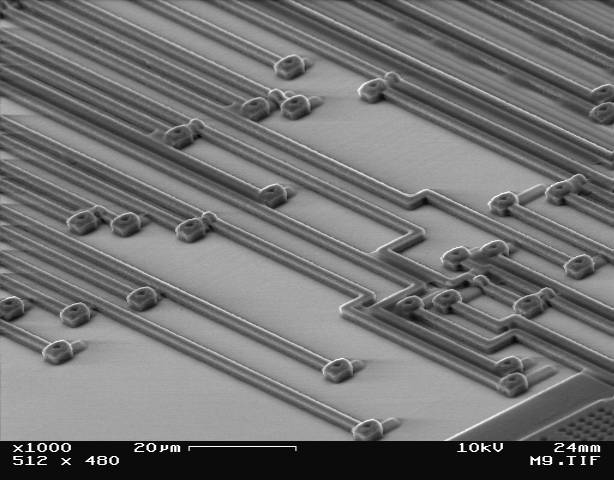

Dòng chip Xeon có 13 lớp dây dẫn bằng đồng, một số còn mỏng hơn một con virus, được tạo ra bằng cách ăn mòn axit các sợi dây dẫn li ti trong một miếng thủy tinh cách ly và sau đó đặt miếng kim loại này vào vị trí.

Trong khi các transitor có xu hướng hiệu quả hơn mỗi khi được thu nhỏ lại, các dây dẫn điện này thì không. Càng nhỏ chúng càng truyền tải được ít điện năng.

Người chịu trách nhiệm cho việc nối dây của Xeon E5 là Kevin Fischer, một kỹ sư bậc trung của Intel. Bắt đầu làm việc tại nhà máy ở Oregon từ 2009, nhiệm vụ của Fischer nhằm cố định khả năng dẫn điện giữa hai lớp dây dẫn đông đúc nhất ở đây, Metal 4 và Metal 6.

Do lúc này, Intel vẫn đang sử dụng đồng, một trong những kim loại dẫn điện tốt nhất, ông tập trung nghiên cứu vào việc cải thiện chất cách điện hay điện môi, chất có xu hướng làm chậm lại dòng điện qua dây dẫn.

Nhưng thay vì tìm kiếm một chất điện môi mới, Fischer đề nghị để trống. “Không khí là chất điện môi tốt thượng.”

Quả thật, giải pháp của ông đã giúp hai khối Metal 4 và Metal 6 chạy nhanh hơn 10%.

Hình ảnh của đoạn cuối dây dẫn trong các liên kết mạng của chip Pentium.

Trong khi thu nhỏ bóng bán dẫn, hay cải thiện chất cách điện là các bài toán của vật lý, thiết kế chip lại phần lớn vấn đề về cách bố trí sắp xếp. “Giống như thiết kế một thành phố.”

Phải, đó là một thành phố với diện tích chừng một inch vuông, và phải thiết kế sao cho máy tính có thể truy cập vào mỗi transitor khoảng 3 tỷ lần mỗi giây.

Các tòa nhà trong thành phố đó bao gồm các bộ điều khiển bộ nhớ, bộ nhớ đệm, các mạch ra vào và quan trọng nhất, các lõi chip.

Trên con chip Pentium III vào cuối những năm 1990, lõi chip và chip gần như tương tự nhau. Thông thường, các chip tốt hơn bằng cách gia tăng số xung nhịp, nghĩa là số lần bật tắt các bóng bán dẫn của nó trong mỗi giây.

Một thập kỷ trước, số xung này đạt mức tối đa là khoảng 4GHz trên mỗi giây, và khó có thể tăng lên hơn nữa, do chip sẽ bị quá nhiệt và hư hỏng.

Câu trả lời của ngành công nghiệp chip là bổ sung thêm lõi, giống như đặt các con chip nhỏ bên trong một con chip.

Chúng có thể chạy đồng thời, giống như một con thuyền gắn nhiều động cơ vậy. Chip E5 có đến 22 lõi, nhiều hơn 6 lõi so với phiên bản trước, và được thiết kế tại trung tâm phát triển của Intel ở Haifa, Israel.

Ngoài bổ sung thêm lõi, một cách khác để làm tăng tốc độ chip là bổ sung các mạch đặc biệt, để chúng chỉ làm một tác vụ nào đó, nhưng làm nó cực nhanh.

Có đến gần 25% số mạch điện trong E5 được thiết kế chuyên dụng cho nén video và bảo mật dữ liệu.

Vẫn còn những mạch đặc biệt khác trên E5 nhưng Intel giữ kín điều này vì chúng được tạo ra dành riêng cho các khách hàng lớn nhất của họ: Google, Amazon, Facebook, Microsoft, Baidu, Alibaba và Tencent – hay nhóm Super 7.

Các kiến trúc sư, những nhà thiết kế hàng đầu của Intel phải mất đến một năm, để làm việc với các khách hàng cũng như các nhà nghiên cứu, để đưa ra một tài liệu kỹ thuật, dài hàng ngàn trang để giải thích chi tiết về chức năng của con chip.

Và họ phải mất thêm một năm rưỡi nữa để chuyển các đặc điểm kỹ thuật đó thành các câu lệnh logic cơ bản, như AND, OR và NOT, và sau đó chuyển dịch nó thành một giản đồ gồm các mạch riêng biệt.

Bước cuối cùng và là bước cần nhiều nhân lực nhất của cả quá trình này, là thiết kế mặt nạ (Mask), nhằm tìm ra cách nhồi nhét các mạch điện lên một kiến trúc vật lý.

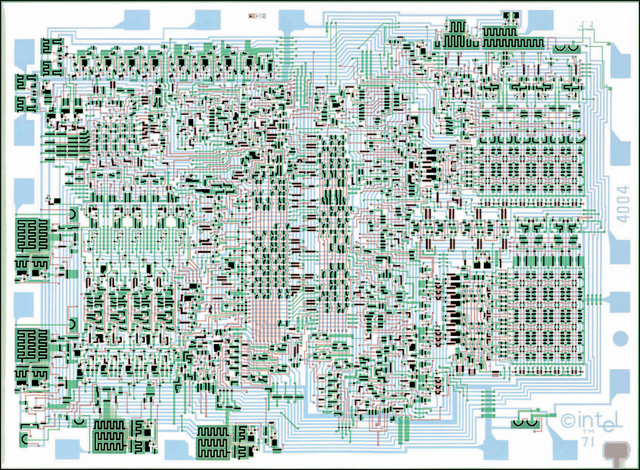

Kiến trúc này cuối cùng được chuyển lên các mặt nạ, là một tấm thạch anh với những mẫu vẽ giống như khuôn tô được khắc bằng crôm, sử dụng để đốt cháy các mô hình siêu nhỏ trên tấm silicon và tạo ra con chip.

Mask của chip Intel 4004, con chip 4-bit được Intel giới thiệu năm 1971.

Không giống như thiết kế chip, thiết kế mặt nạ không đòi hỏi trình độ cao về kỹ thuật. Những nhà thiết kế mặt nạ cho E5 đến từ Bangalore, Ấn Độ và Fort Collins, Colombia.

Họ sử dụng một chương trình hỗ trợ thiết kế để vẽ các đa giác đại diện cho mỗi bóng bán dẫn, hoặc sao chép các thiết kế trước từ một thư viện kỹ thuật số có sẵn.

“Bạn phải có khả năng hình dung bạn đang làm việc gì trong 3D,” Corrina Mellinger, một cựu nhân viên viên thiết kế mặt nạ của Intel, cho biết.

Những người thiết kế mặt nạ giỏi nhất có thể nhìn vào các đa giác và ngay lập tức biết làm thế nào để thu nhỏ thiết kế bằng cách sắp xếp lại các mạch điện trên những lớp khác nhau.

“Nó giống như khi bạn hoàn thành một ô xếp hình, và bạn tìm đến tôi và nói rằng, tôi cần bổ sung thêm 10 miếng nữa.” Mellinger nói. “Lúc đó tôi sẽ như thể “OK, để tôi xem tôi có thể tạo ra phép mầu nào không”.”

Khi các công việc thiết kế đã hoàn tất, sẽ là lúc tạo ra các sản phẩm mẫu để kiểm tra. Các nhà thiết kế đã dành gần hết cả năm 2015 nhằm đợi các sản phẩm mẫu để thử nghiệm.

Mỗi lần sửa đổi sẽ mất 3 tháng để tạo ra các sản phẩm mẫu mới. CEO của Intel, Brian Krzanich cho biết ngày nay, việc làm ra một con chip mất gấp đôi thời gian so với trước đây 10 năm.

Ông Bob Baker, phó chủ tịch về công nghệ và sản xuất của Intel, giới thiệu con chip tiến trình 22nm đầu tiên năm 2009.

Bước cuối cùng của quá trình sản xuất diễn ra ở các nhà máy lắp ráp tại Malaysia, Trung Quốc và Việt Nam.

Tại đây, các lưỡi cưa kim cương cắt các tấm silicon hoàn thiện ra thành các hình vuông, sau đó chúng sẽ được đóng gói và thử nghiệm.

Trong mùa thu năm 2015, Intel đã biếu không tổng cộng hơn 100.000 con chip cho nhóm Super 7 và các khách hàng lớn khác để thử nghiệm.

Các tinh chỉnh vào phút chót được làm cho phần mềm đi kèm mỗi chip, và Intel đã dành ra đến 6 tuần để kiểm tra lần cuối.

Việc sản xuất hàng loạt chip E5 mới đã không bắt đầu cho đến đầu năm nay tại Arizona và một nhà máy khác ở Leixlip, Ireland.

Sản phẩm hoàn thiện sẽ là một con chip, bao chặt bên ngoài là lớp vỏ bằng gốm, bên trong là 13 lớp vật liệu được kết nối với nhau, nhưng dưới mắt thường chúng không khác gì một tấm kim loại vô tri vô giác.

Nhưng trên thực tế, phần nhiều trong số đó là các tấm silicon lung linh màu sắc, với các mê cung dày đặc của mạch điện, giúp vận hành phần lớn thế giới mạng của chúng ta.

Tuy nhiên, E5 dường như vẫn chưa phải là giới hạn cuối cùng cho cuộc chiến giữa Intel với vật lý.

Công ty đã bắt đầu thảo luận về cách thức tạo ra con chip quy trình 5 nm, được cho là giới hạn cuối cùng của định luật Moore, khi ngành công nghiệp chip không thể thu nhỏ các bóng bán dẫn hơn được nữa.

Nhưng Intel đang hy vọng vào ánh sáng tia cực tím, một công nghệ mới chưa được khai thác hiệu quả, các vật liệu mới – ví dụ như ống nano carbon – để thay thế các bóng bán dẫn bằng silicon, và có lẽ các công nghệ hoàn toàn mới, như điện toán neuromorphic (các mạch điện bắt chước não người) và điện toán lượng tử (các hạt nguyên tử riêng biệt sẽ thay thế cho các bóng bán dẫn).

Tham khảo Bloomberg